IC发生高电阻值、漏电了,蓝瘦香菇!

客户每天催解法(报告),欲哭无泪,却连异常位置在哪里都还找不到!

是在XYZ 轴的哪儿? 3D组件内的异常点(defect)该如何找起?

为因应电子产品对效能需求,因此有了3D芯片堆栈技术产生。但问题来了,这样的技术所产生的组件,在失效后分析也更加困难,传统的封装组件只需在XY面的2D平面定位,即能有效找出失效位置,但3D组件还需要考虑到Z轴位置,且芯片在上下堆栈重迭下,更不容易找到失效位置。

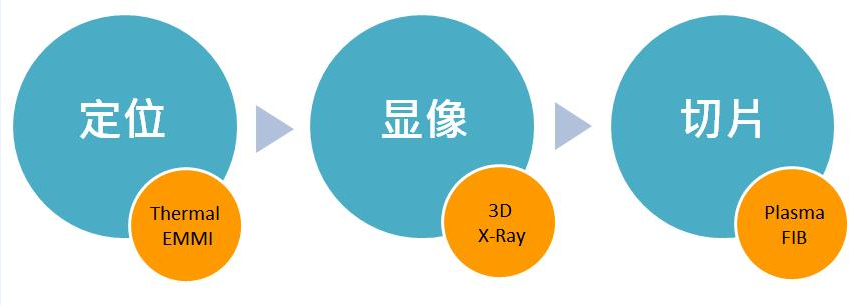

不过,别担心,简单三步骤,就能让您3D组件异常点无所遁形。以下经典案例,3D组件发生漏电情形,宜特就是运用这三步骤,快速协助您找到产品异常点。

【第一步骤 : 定位】

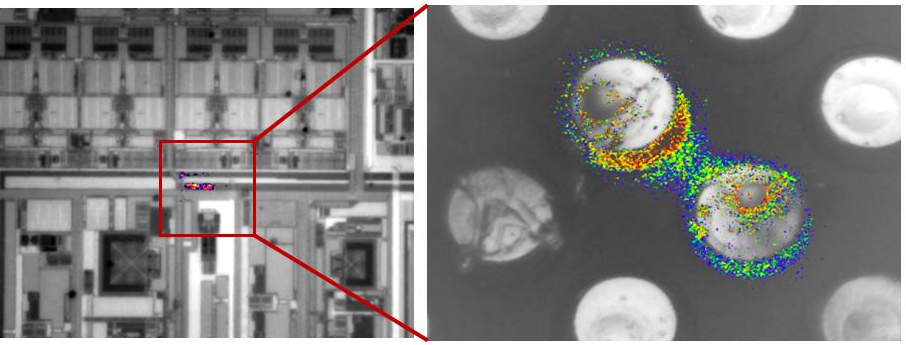

在3D组件通电的状态,且不破坏样品的原貌下,利用Thermal EMMI故障点热辐射传导的相位差,侦测3D封装的故障点深度(Z轴方向),快速定位故障点XYZ坐标位置,并找到该异常点是在Solder ball(参见下图)。

图说: Thermal EMMI影像

【第二步骤 显像】

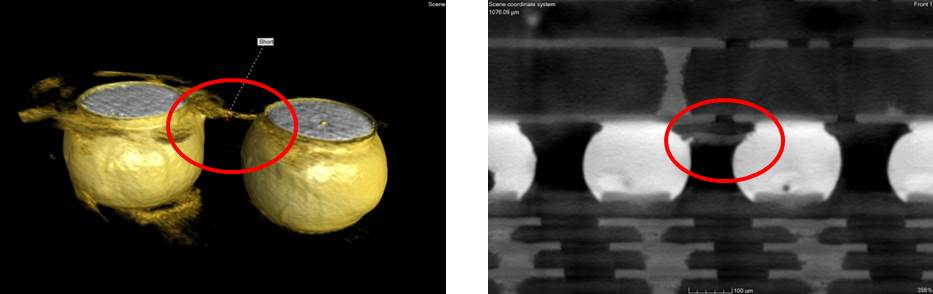

利用3D X-ray,将失效位置影像在非破坏的状态下,呈现出3D立体图与断面图。从3D立体图(左下图) 可以推估失效点是在Solder ball,再藉由3D断面分析(右下图),更清楚确认在锡球(solder ball)靠近UBM层。

图说: 3D立体图 图说:3D断面图

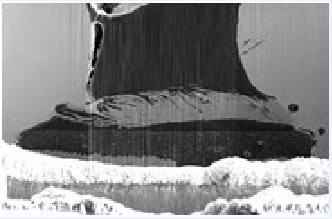

【第三步骤 切片】

3D组件在封装材料(BOM)的搭配上应力较大,因此只要有外力,层与层之间容易爆开,所以必须选择低应力工具。但若使用传统人工研磨,应力会产生严重破坏,因此选择,利用低应力Plasma-FIB将失效断面切出并分析真因,找到组件中的两颗Solder ball间发生RDL层桥接问题(参见下图)。

苏试宜特提供芯片线路修改、失效分析、可靠性验证、晶圆微结构与材料分析、车用元器件可靠性验证、板极可靠性等,服务客群覆盖范围包括芯片设计、晶圆制造、封装厂与高端晶圆设备商,提供集成电路全方位一站式分析与验证技术服务。